- آریا بسپار زاگرس تولید و فروش مواد اولیه سیستم های اپوکسی، پلی یورتان، هاردنر و شتاب دهنده های پلیمری

- 02186094982

- 09124060752

- info@ariabaspar.com

چسب های اپوکسی (قسمت سوم)

فرمولاسیون چسب های اپوکسی

اکتبر 2, 2019

چسب های اپوکسی (قسمت دوم)

اکتبر 2, 2019چسب های اپوکسی (قسمت سوم)

در بخش سوم و پایانی چسب های اپوکسی به بررسی چسب های اپوکسی اصلاح شده و خاص می پردازیم

چسبهای اپوکسی CTBN اصلاح شده

با استفاده از پلیمرهای بوتادی ان آکریلونیتریل با گروههای انتهایی کربوکسیل انرژی شکست رزین اپوکسی را افزایش می دهد. زمانی تاثیر گذاری آنها معلوم میشود که ترکیب تحت پخت قرار میگیرد و همزمان با پخت نواحی لاستیکی ایجاد میشود و باعث چقرمه شدن آن میگردد. آکریلونیتریلهای بوتادی انی که به طور موفق در رزینهای DGEBA و DGEBF مورد استفاده قرار گرفتند عبارتند از:

Carboxyl-terminated butadiene-acrylonitrile (CTBN)

Amine-terminated butadiene-acrylonitrile (ATBN)

Vinyl-terminated butadiene-acrylonitrile (VTBN)

دو مورد اول به خاطر انحلال پذیری بیشتر در رزینهای اپوکسی بیشتر مورد استفاده هستند. این دو چقرمه کننده توسط شرکت BF Goodrich تولید میشود.

عوامل زیادی روی درجه چقرمه شدن اثر دارند: چگالی اتصالات عرضی، اندازه ذرات و توزیع اندازه ذرات الاستومر، کسر حجمی فاز الاستومر، درجه چسبندگی بین ماتریس و ذرات. فرمولاسیون قوی ترین اثر را دارد.

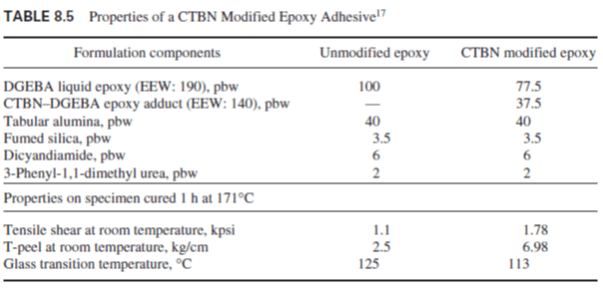

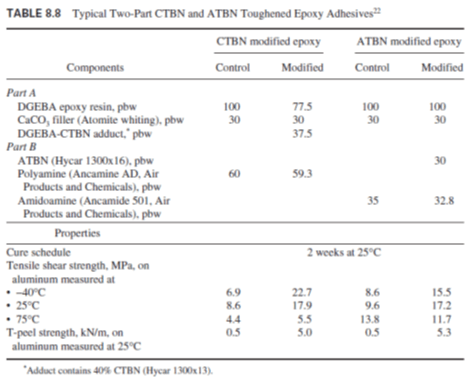

به طور کلی لازم است که یک پیش واکنش انجام شود و الاستومرها داخل رزین قرار بگیرند و این پیش واکنش جدایی فازی بین این دو را در رزینی که هنوز پخت نشده کم میکند. برای CTBN واکنش در دماهای 150 تا 160 درجه سانتیگراد و اغلب در حضور یک کاتالیست مثل تریس-دی متیل آمینو فنول یا پیپریدین انجام میشود و بعد از آن آماده است تا به چسبها فرموله شود. جدول زیر تفاوت استفاده از CTBNرا نشان میدهد:

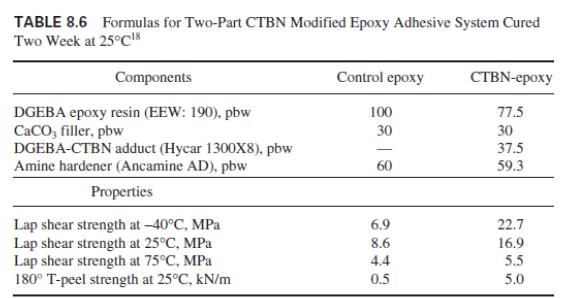

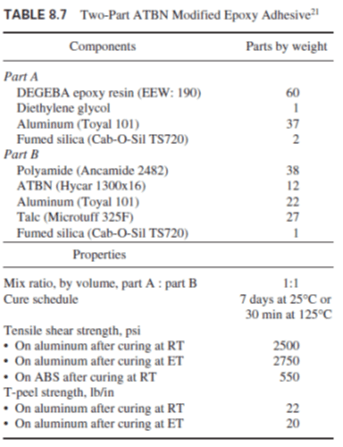

این چسبها معمولا سیستمهای یک جزئی هستند و با دی سیان دی آمید در دماهای بالا پخت میشوند. با این وجود سیستمهای دو جزئی و قابل پخت در دماهای کمتر هم برای این نوع چسبها وجود دارد که در جدول بعدی فرمولاسیون آنها قابل مشاهده است:

معایب : ویسکوزیته بالا ( البته امروزه ترکیباتی مثل EPON 58003 و RSM 2577 با ویسکوزیته های کمتر آمده است و درصدهای کمتری از آنها به عنوان ترکیب پیش واکنش شده در فرمولاسیون مورد نیاز است).

ATBN هم از واکنش CTBN با یک آمین حاصل میشود. برای مثال n-aminoethylpiperazine (AEP) با واکنش در دمای 130 درجه سانتیگراد یک محصول با وزن مولکولی کم را میدهد. البته پلیمرهای مایع ATBN معمولا مستقیم به رزین اضافه نمیشوند چون اتصال عرضی و shelf life کوتاه را ایجاد میکنند. برای همین معمولا در چسبهای دو جزئی به جز هاردنر اضافه میشوند. یک نوع معمول این نوع چسب دو جزئی در جدول زیر آمده است:

این نوع چسبها هاردنرهایی مانند پلی آمید چرب، آمیدوآمینها، آمین اترها دارند و خواص نهایی کششی و استحکام peeling کششی را افزایش میدهند. البته این افزایش خواص در فرمولاسیونهای که از هاردنرهای با پخت سریع استفاده میکنند کمتر است.

فیبرهای سلولزی در یک چسب اپوکسی

فیبرهای پلیمری زیادی به عنوان جز تیکسوتروپ در فرمولاسیونهای چسبها و سیلانها استفاده شدند؛ از جمله: سلولوزها، پلی الفین ها و الیاف آرامیدی. الیافی که خاصیت تیکسوتروپ نشان میدهد باید خواص زیر را داشته باشد:

- قابلیت برهمکنش با زمینه پلیمری از طریق برهمکنشهای دو قطبی و دیسپرشن.

- توانایی دستیابی به گره خوردگی پلیمری

- وجود شاخه های فیبریل در الیاف که سطح را افزایش داده و تاثیرات رئولوژیکی را بهبود میبخشند.

- سطح زیاد با فعالیت سطحی زیاد

همچنین این خواص برای ایجاد تقویت فیزیکی و بهبود استحکام چسبندگی لازم هستند.

الیاف سلولز بهترین الیاف برای این منظور هستند (برای مثال الیاف سلولوز Interfibe RT[1]).

ویژگیها: خواص خوب تیکسوتروپیک، قیمت کم (در گستره وسیعی از فرمولاسیون)، تقویت خوب پلیمر (bulk) و حداقل بافت سطح.

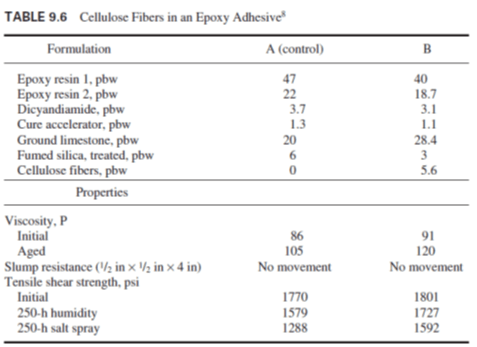

جدول زیر فرمولاسیون چسبهای اپوکسی با الیاف سلولوز و خواص منتجه را نشان میدهد.

* الیاف سلولوز علاوه بر وزن مخصوص کم که نکته مثبتی برای کم کردن وزن محصول است، خاصیت جلوگیری از sagging را هم دارند اما باز هم به وجود fumed silica در فرمولاسیون قطعا نیاز است. Fumed silica یا همان colloidal silica معمولترین عامل تیکسوتروپ و برای کنترل جریان، مورد استفاده در رزینهای اپوکسی است. معمولا در درصدهای کمتر از 10 pph استفاده میشود. اندازه آنها معمولا 7 تا 10 نانومتر است و سطح ویژه آنها بین 50 -380 m2/g است. به خاطر این سطح ویژه بالا نسبت به وزن ویژه (2.2)، معمولا درصدهای وزنی بین 1 تا 5 هم برای رسیدن به خواص تیکسوتروپیک کافی است. (توضیح گسترده ای در ادامه برای fumed silica در صفحه 166 کتاب موجود است)

فرمولاسیون چسبهای اپوکسی با پخت سریع با پلی مرکپتان

چسبهای اپوکسی دوجزئی با واکنش پذیری بالا مزایای زیادی دارند. آنها در چند دقیقه در دمای اتاق استحکام کافی عملی را خواهند داشت و باندها استحکامی تا دمای -30 درجه نیز دارند.

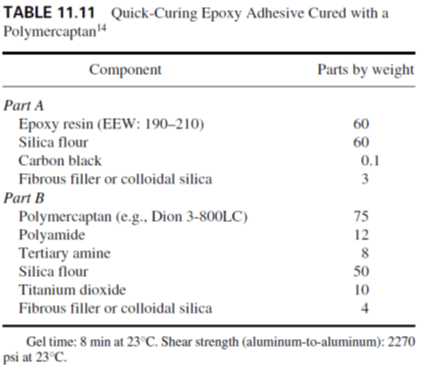

بسیاری از چسبهای اپوکسی با پخت سریع از پلی مرکپتان و یک شتاب دهنده به عنوان عوامل اصلی پخت استفاده میکنند. نسبت اختلاط مرکپتان بسیار مهم و عملی است و برای بیشتر زمینه ها به جز زمینه های پلاستیک با انرژی سطح کم اتصال دارد. به ویزه برای سطوح آلکالین مثل بتن، گچی و لاستیکهای شامل آنتی اکسیدان بسیار خوب است. چسبهای اپوکسی پخت شده با مرکپتان مختوم شده و شتاب داده شده با کاتالیست آمینی، پایه ” 5-min epoxies” (اپوکسی های 5 دقیقه ای) هستند و اینها در بیشتر مغازه های ابزاری یافت میشود. فرمولاسیون در جدول زیر اورده شده است:

ژل تایم در دمای اتاق 8 دقیقه است و استحکام کششی برشی 2270psi است. زمانهای پخت در دمای منفی 18 درجه سانتیگراد دلیل معمول بودن این چسبهای اپوکسی مرکپتان در کاربردهای ساخت و ساز است.

استفاده از پیگمنتهای رنگی در جز اول (دوده) و در جز دوم (تیتانیوم دی اکسید) برای نشان دادن این است که چه زمانی اختلاط خوب صورت گرفته است.

نقاط

ضعف مرکپتانها در مقایسه با دیگر عوامل پخت سریع: پوسته شدن که توسط

مرکپتانهای آروماتیک ایجاد میشود (مرکپتانهای آلیفاتیک در مقایسه با پلی

آمیدهای معمول کمتر اینگونه هستند)، بوی سولفور زیاد به ویژه زمانی که فشار

بخار مرکپتان نسبتا بالاست.

[1] Reinforcing thixotropic